Введение

В современном промышленном производстве поковки из нержавеющей стали играют решающую роль. Они широко используются не только в аэрокосмической, нефтехимической и машиностроительной отраслях, но и в повседневных промышленных компонентах. По сравнению с другими методами обработки ковка улучшает механические свойства материалов, обеспечивает стабильность и долговечность изделий.

Благодаря постоянному развитию технологий производства, понимание поковки из нержавеющей стали Процессы, типы, приложения, преимущества и стандарты очень ценны для инженеров, проектировщиков и специалистов по закупкам. В этой статье представлен всеобъемлющий обзор, который поможет читателям полностью понять ценность и потенциальное применение поковок из нержавеющей стали.

1. Процесс ковки нержавеющей стали.

1.1 Обзор процесса ковки

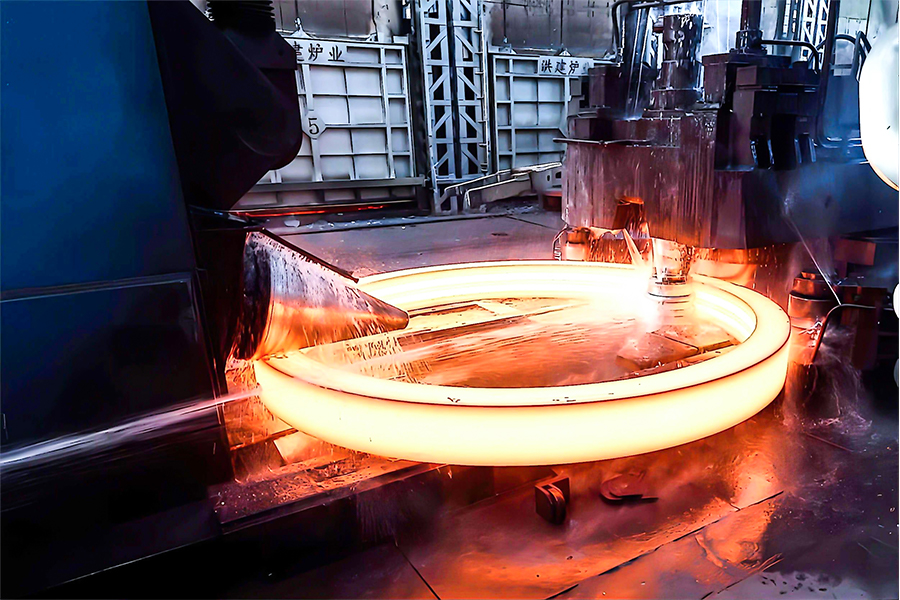

процесс ковки нержавеющей стали относится к формованию заготовок из нержавеющей стали под давлением посредством пластической деформации для достижения желаемой формы и свойств. По сравнению с литьем и сваркой ковка значительно улучшает микроструктуру металла, уменьшает внутренние дефекты, повышает прочность и ударную вязкость.

key to the forging process lies in controlling temperature, pressure, and deformation rate to ensure uniform grain refinement and meet mechanical performance requirements. According to processing temperature and methods, common forging processes include:

- Горячая ковка : Проводится при температуре выше температуры рекристаллизации материала, в основном для крупных поковок из нержавеющей стали. К преимуществам относятся хорошая пластичность и простота формирования сложных форм; Недостатками являются относительно низкая точность размеров и необходимость последующей механической обработки.

- Холодная ковка : Выполняется при комнатной температуре или ниже температуры рекристаллизации, подходит для деталей малого и среднего размера. Обеспечивает высокое качество поверхности и точность размеров, но ограниченную пластичность и требует большего давления.

- Теплая ковка : Между горячей и холодной ковкой, сочетающей пластичность горячей ковки и точность холодной ковки, все чаще применяемую в высокотехнологичном производстве.

1.2 Кузнечное оборудование и инструменты

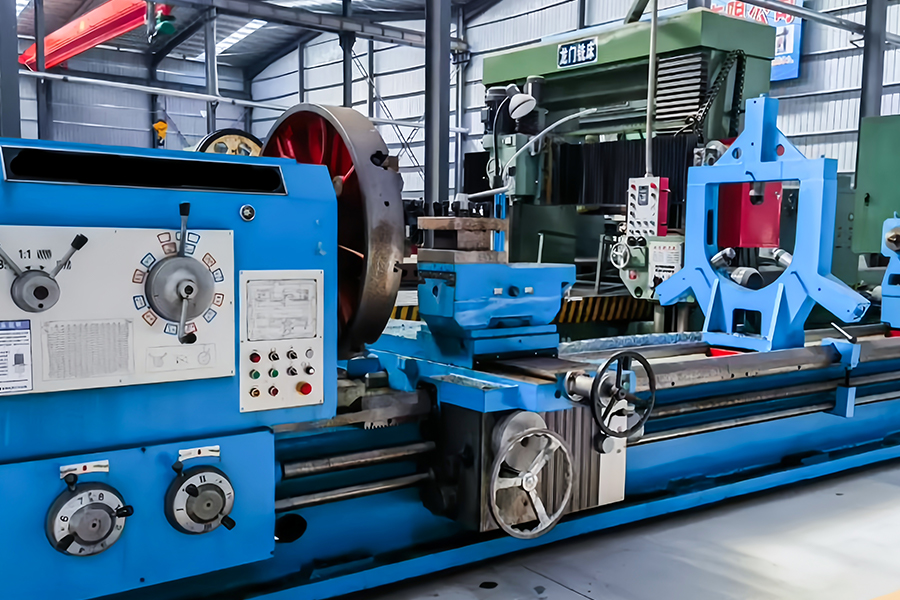

В современной ковке нержавеющей стали обычно используется следующее оборудование:

- Молот : Придает ударную силу за счет свободного падения или механического воздействия, подходит для поковок малого и среднего размера.

- Пресса : Формирует детали с равномерным давлением, подходит для сложных форм и крупных поковок.

- Штамповочные машины : Сжимайте заготовки в разных направлениях с помощью пресс-форм для обеспечения высокой точности, что идеально подходит для массового производства.

Такие инструменты, как штампы, пуансоны, нагревательные печи и охлаждающее оборудование, необходимы для обеспечения качества ковки. Материалы штампов должны обладать высокой износостойкостью и термической прочностью, чтобы выдерживать многократные удары при высокотемпературной ковке.

1.3 Влияние процесса ковки на производительность

performance of stainless steel forgings is mainly affected by the following factors:

- Контроль температуры : Чрезмерная температура приводит к укрупнению зерна и снижению прочности; недостаточная температура увеличивает устойчивость к деформации и может привести к появлению трещин.

- Скорость деформации : Слишком быстрая скорость может привести к локальной концентрации напряжений и дефектам; слишком медленный снижает эффективность производства.

- Величина пластической деформации : Правильная деформация измельчает зерна и улучшает механические свойства.

Научно контролируя эти факторы, поковки из нержавеющей стали может достичь высокой прочности, сохраняя при этом превосходную ударную вязкость, усталостную прочность и коррозионную стойкость.

1.4 Термическая обработка и обработка поверхности

Кованые детали из нержавеющей стали обычно требуют термической и поверхностной обработки для дальнейшей оптимизации производительности:

- Отжиг : Устраняет внутреннее напряжение и повышает прочность и пластичность.

- Закалка и отпуск : Повышает твердость и износостойкость, подходит для деталей, подвергающихся высоким нагрузкам.

- Полировка и покрытие поверхности : Улучшает внешний вид и устойчивость к коррозии, широко используется в химической и пищевой промышленности.

2. Виды поковок из нержавеющей стали.

2.1 Классификация по форме

- Круглые поковки : Обычные цилиндрические, дисковые или валовые детали, такие как валы, диски и шестерни. Преимущества включают равномерное распределение напряжения, подходящее для вращающихся компонентов.

- Квадратные/блочные поковки : Используется в механических конструкционных деталях, таких как соединительные пластины и опоры, легко поддается механической обработке и придаёт окончательную форму.

- Сложные/фасонные поковки : детали нестандартной формы, такие как корпуса насосов, корпуса клапанов и компоненты аэрокосмической промышленности. Они сложны в обработке, но напрямую отвечают инженерным требованиям.

2.2 Классификация по применению

- Структурные поковки : Корабельные каркасы, каркасы машин, подчеркивающие прочность и прочность.

- Поковки при высоких температурах и высоких давлениях : Фланцы котлов, компоненты сосудов под давлением, требующие устойчивости к высоким температурам и коррозии под напряжением.

- Коррозионностойкие поковки : Химическая арматура, насосы, требующие длительной стабильности в кислых и щелочных средах.

2.3 Сравнение с другими методами обработки

- По сравнению с кастингом : Поковки более плотные, имеют лучшие механические свойства и более длительный усталостный срок службы.

- По сравнению со сваркой : Поковки позволяют избежать концентрации напряжений и рисков коррозии, связанных со сварными швами, и больше подходят для ответственных несущих деталей.

3. Применение ковки из нержавеющей стали.

3.1 Аэрокосмическая промышленность

В аэрокосмической отрасли материалы требуют чрезвычайно высокой прочности, вязкости и усталостной долговечности. поковки из нержавеющей стали обычно используются для:

- Шасси самолета

- Валы турбин

- Топливопроводы высокого давления

forging process ensures uniform internal structure, maintaining stable performance under high stress and temperature.

3.2 Нефтехимическая промышленность

В нефтехимическом оборудовании поковки часто выдерживают высокое давление, высокую температуру и агрессивные среды:

- Клапаны, корпуса насосов, фланцы

- Сосуды под давлением и соединители трубопроводов

Поковки из нержавеющей стали повышают безопасность и долговечность в этих целях.

3.3 Машиностроение

В машиностроении поковки повышают несущую способность и продлевают срок службы, в том числе:

- Шестерни, валы

- Компоненты гидравлического оборудования

- Основные компоненты промышленных систем передачи

Ковка гарантирует, что детали могут работать в течение длительного времени под высокими нагрузками без усталостного разрушения.

4. Преимущества ковки нержавеющей стали

4.1 Высокая прочность и ударная вязкость

forging process refines and evenly distributes grains, greatly enhancing material strength and toughness:

- Высокая прочность : Высокая несущая способность компонентов, подвергающихся высоким нагрузкам.

- Хорошая прочность : Устойчив к ударам и вибрации, продлевает срок службы.

4.2 Отличная коррозионная стойкость

Нержавеющая сталь по своей сути обладает хорошей коррозионной стойкостью, а ковка еще больше увеличивает плотность, уменьшая поры и дефекты:

- Химическое оборудование: устойчиво к кислотам и щелочам, обеспечивает длительную безопасную эксплуатацию.

- Морская техника: сохраняет работоспособность в соленой воде, предотвращая появление ржавчины.

4.3 Срок службы при высокой усталости

Ковка оптимизирует выравнивание зерен и внутреннюю структуру, уменьшая точки концентрации напряжений и значительно увеличивая усталостную долговечность:

- Вращающиеся детали (валы, шестерни) более долговечны.

- Трубопроводы и арматура высокого давления сохраняют устойчивость при длительных тяжелых нагрузках.

4.4 Преимущества обработки и формовки

- Точные размеры : Ковка позволяет получить почти окончательную форму, что снижает требования к механической обработке.

- Возможна реализация сложных структур : Нестандартные или крупные детали напрямую соответствуют требованиям дизайна.

- Высокая степень использования материала : Меньше отходов при резке, повышенная экономическая эффективность.

4.5 Сравнение с другими методами

| Метод обработки | Сила | Прочность | Усталость жизни | Формирование сложности | Коррозионная стойкость |

|---|---|---|---|---|---|

| Ковка | Высокий | Высокий | Высокий | Высокий | Высокий |

| Кастинг | Средний | Средний | Средний | Средний | Средний |

| Сварка | Средний | Низкий | Средний-Low | Средний | Средний-Low |

5. Стандарты ковки нержавеющей стали

5.1 Международные стандарты

- ASTM (Американское общество испытаний и материалов) : например, ASTM A182 для поковок из нержавеющей стали для котлов высокого давления и клапанов с указанием химического состава, механических свойств и методов испытаний.

- ИСО (Международная организация по стандартизации) : Применяется к поковкам аэрокосмической и машиностроительной промышленности, обеспечивая единые стандарты проверки и приемки для международной торговли.

5.2 Внутренние стандарты

- Серия ГБ/Т : GB/T 1220, GB/T 1221, охватывающие требования к размерам и характеристикам различных поковок из нержавеющей стали, широко используемых в нефтехимической, машиностроительной и высокотемпературной промышленности.

5.3 Роль стандартов

- Обеспечьте стабильное качество : Разные поставщики производят поковки, отвечающие одним и тем же техническим требованиям.

- Обеспечьте безопасность : Стандартизированные поковки снижают риск в условиях высокого давления, высокой температуры и агрессивных сред.

- Облегчить инженерное проектирование : Проектировщики могут полагаться на стандартные параметры для надежных расчетов.

6. Тенденции будущего развития

6.1 Высокоточная и легкая ковка

Аэрокосмическая промышленность и транспортные средства на новых источниках энергии требуют более высокого соотношения прочности и веса. Сочетание высокоточной ковки с легкой конструкцией снижает потребление энергии и повышает производительность.

6.2 Интеллектуальное производство

Кузнечные станки с ЧПУ и интеллектуальные системы мониторинга позволяют отслеживать и оптимизировать процессы ковки. Большие данные и искусственный интеллект могут оптимизировать параметры ковки для эффективного и стабильного производства.

6.3 Разработка новых материалов и сплавов

Продолжают появляться новые высокопрочные, жаропрочные и устойчивые к коррозии новые сплавы нержавеющей стали. В сочетании с процессами ковки они отвечают более строгим инженерным требованиям, таким как глубоководные, аэрокосмические и высокотемпературные ядерные поля.

7. Заключение

Таким образом, поковки из нержавеющей стали являются незаменимыми ключевыми материалами в современном промышленном производстве. Их основные преимущества включают в себя:

- Высокая прочность и ударная вязкость критически важных компонентов, несущих нагрузку.

- Отличная коррозионная стойкость для суровых условий.

- Высокая усталостная долговечность, продлевающая срок службы.

- Преимущества механической обработки и формовки для использования материала и эффективности производства.

- Стандартизация, обеспечивающая безопасность и последовательность.

Будь то аэрокосмическая, нефтехимическая или машиностроительная промышленность, освоение процесс ковки нержавеющей стали , понимание виды поковок из нержавеющей стали , выявляя применение ковки нержавеющей стали , используя Преимущества ковки нержавеющей стали и строго следуя стандарты ковки нержавеющей стали являются ключом к достижению высококачественного производства и длительного срока службы.

Благодаря развитию интеллектуального производства, инновационных материалов и технологий точной ковки, поковки из нержавеющей стали будет играть еще большую роль в высокотехнологичных отраслях. Для инженеров, дизайнеров и производителей глубокое понимание этой области имеет важное значение для повышения конкурентоспособности и технических знаний.

English

English Español

Español русский

русский