Производственный мир полагается на прочные, надежные и высокопроизводительные компоненты. Среди различных методов металлообработки ковка выделяется тем, что позволяет создавать детали непревзойденной прочности и структурной целостности. Поковки из нержавеющей стали особенно важны в отраслях с высокими требованиями, где устойчивость к коррозии, высокая прочность и надежность не подлежат обсуждению. Это руководство глубоко погружается в мир поковок из нержавеющей стали, изучает их процессы, преимущества и то, как они составляют основу современной промышленности.

Что такое поковки из нержавеющей стали?

Ковка — это производственный процесс, при котором металлу придают форму с использованием локализованных сжимающих усилий, обычно создаваемых молотком или штампом. При применении к нержавеющей стали — сплаву, известному своим содержанием хрома и коррозионной стойкостью — этот процесс уточняет зернистую структуру металла, выравнивая ее с формой детали. В результате получаются компоненты с превосходными механическими свойствами по сравнению с теми, которые изготавливаются методом литья или механической обработки из прутковой заготовки.

Этот процесс необходим для создания деталей, которые должны выдерживать экстремальные нагрузки, давление или условия окружающей среды. От сердца ветряной турбины до шасси самолета. поковки из нержавеющей стали обеспечить необходимую долговечность.

Ключевые преимущества выбора кованой нержавеющей стали

Зачем выбирать кованый компонент вместо альтернатив? Преимущества основаны на материаловедении и производительности.

Превосходная прочность и устойчивость к усталости

- Улучшение потока зерна: Процесс ковки деформирует внутреннюю структуру зерен металла, заставляя ее повторять контур детали. Этот непрерывный поток зерна устраняет слабые места.

- Влияние на долговечность: Кованые детали обладают значительно более высокой усталостной прочностью и ударопрочностью, что крайне важно для компонентов в условиях циклических нагрузок.

Повышенная структурная целостность

- Устранение недостатков: Высокое давление консолидирует металл, устраняя пустоты и пористость, которые могут возникнуть в отливках.

- Предсказуемая производительность: Это приводит к более надежным механическим свойствам и снижению риска катастрофического отказа.

Экономическая эффективность при крупносерийном производстве

- Экономия материалов: Ковка, особенно ковка почти чистой формы, использует материал более эффективно, чем обработка цельной заготовки, что снижает количество отходов.

- Долгосрочная ценность: Хотя первоначальная стоимость может быть выше, увеличенный срок службы и сокращение затрат на техническое обслуживание кованых деталей позволяют снизить совокупную стоимость владения.

Основные процессы ковки нержавеющей стали

Для обработки нержавеющей стали используются два основных метода ковки, каждый из которых подходит для деталей различной геометрии и масштабов производства.

Открытая ковка

В этом процессе, также известном как свободная ковка, используются плоские штампы или штампы простой формы. Заготовка механически перемещается между штампами, что делает ее идеальной для изготовления больших, простых компонентов или компонентов нестандартной формы, таких как кованые валы и кованые цилиндры .

- Лучше всего подходит для: Крупногабаритные детали, мелкосерийное производство, предварительная формовка под ковку в штампах.

- Гибкость: Позволяет производить изделия самых разных размеров и форм.

Ковка в закрытых штампах (ковка в штампах)

Металл прессуется между двумя штампами, на которых имеется предварительно вырезанный оттиск детали желаемой формы. Он используется для крупносерийного производства сложных и точных компонентов.

- Лучше всего подходит для: Массовые тиражи, сложная геометрия, детали, близкие к неточным.

- Точность: Обеспечивает превосходную точность размеров и повторяемость.

Ковка в открытом штампе и в закрытом штампе: сравнение

Выбор между ковкой в открытых и закрытых штампах зависит от нескольких факторов. Ниже приведено подробное сравнение, которое поможет вам в процессе выбора.

| Параметр | Открытая ковка | Ковка в закрытых штампах |

|---|---|---|

| Стоимость оснастки | Относительно низкий (простые штампы) | Высокий (сложные, нестандартные штампы) |

| Объем производства | От низкого до среднего (прототипы, небольшие партии) | Высокий (массовое производство) |

| Сложность детали | От низкой до средней (валы, кольца, блоки) | Высокие (сложные, замысловатые формы) |

| Использование материалов | Нижний (часто требуется дополнительная обработка) | Высшее (производство, близкое к готовому) |

| Размерный допуск | Более широкие допуски | Более жесткие допуски |

| Срок изготовления оснастки | Короткий | Длинный |

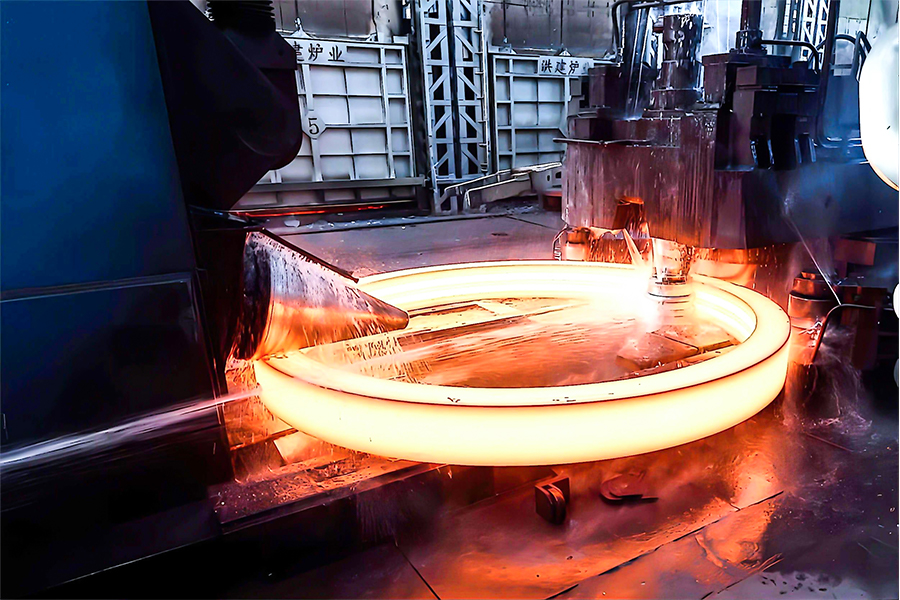

Специализированная ковка: пример бесшовных катаных колец

Важнейшим подвидом ковки является производство бесшовные катаные кольца . Этот процесс включает в себя прошивку кованой заготовки из нержавеющей стали и последующую прокатку ее под давлением для увеличения ее диаметра, уточнения зернистой структуры и достижения необходимого поперечного сечения.

- Ключевые характеристики: Бесшовная, сплошная зернистая структура, высокое соотношение прочности и веса.

- Основные приложения: Подшипники, зубчатые кольца, фланцы и важные компоненты в аэрокосмической и энергетической сферах (например, для ветряных и газовых турбин).

- Производственный край: Передовые производители используют специальные линии прокатки колец для точного контроля размеров и достижения меньших припусков на ковку, сводя к минимуму последующую механическую обработку [1].

Обеспечение качества поковок из нержавеющей стали

Качество не случайно. Авторитетные фальсификаторы придерживаются строгих международных стандартов и осуществляют строгий контроль процессов.

Сертификация и стандарты

- ISO 9001 (Качество), 14001 (Окружающая среда), 45001 (Здоровье и безопасность): Комплексная система, обеспечивающая стабильное качество, устойчивую деятельность и безопасность на рабочем месте.

- Отраслевые стандарты: Соответствие стандартам ASTM, ASME, EN и спецификациям заказчика по химическому составу и механическим свойствам.

Расширенный контроль процессов и качества

- Преимущество собственного снабжения сталью: Некоторые интегрированные производители получают продукцию напрямую от ведущих заводов. Эта вертикальная интеграция, как видно на примере партнерства Maiterio с ведущим заводом по производству легированной стали, гарантирует отслеживаемость, конкурентоспособные затраты на материалы и контроль над качеством ковочного сырья.

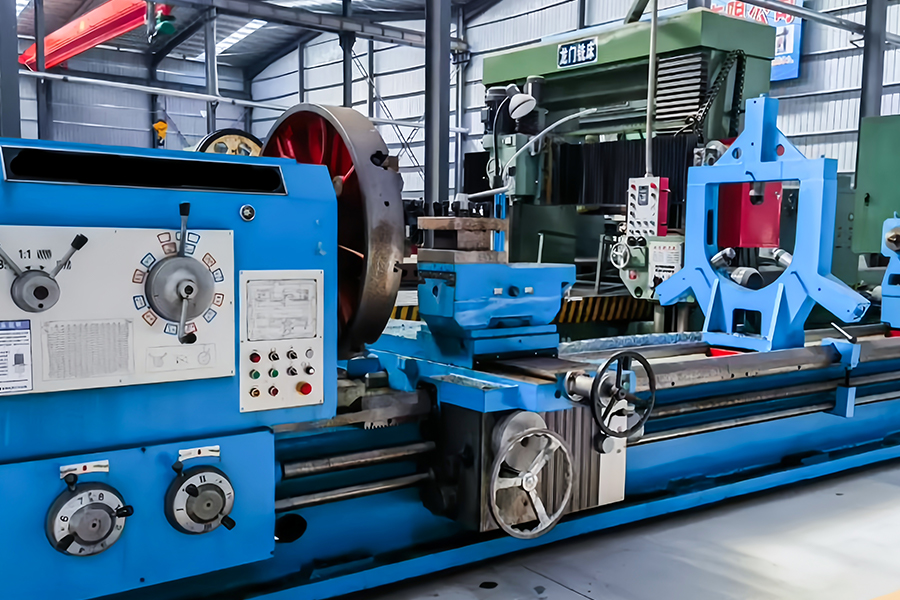

- От ковки до готовой детали: Современные мощности сочетают ковку с широкими возможностями механической обработки. Парк из более чем 70 станков с ЧПУ позволяет выполнять полную финишную обработку собственными силами, обеспечивая тесную координацию между этапами ковки и механической обработки для достижения оптимальных результатов.

- Режим проверки: Сюда входят неразрушающие испытания (NDT), такие как ультразвуковой контроль внутренних дефектов, капиллярный контроль поверхностных трещин и комплексные проверки размеров с использованием КИМ.

Промышленное применение поковок из нержавеющей стали

Уникальные свойства кованой нержавеющей стали делают ее незаменимой в тяжелой промышленности.

- Производство электроэнергии (традиционное и возобновляемое): Валы турбин, детали роторов и Бесшовные катаные кольца большого диаметра для ветроэнергетики гондолы и подшипники.

- Тяжелое машиностроение и строительство: Компоненты ходовой части, пальцы и устойчивые к коррозии кованые валы для экскаваторов и горнодобывающего оборудования, работающего в абразивных и агрессивных средах.

- Нефть и газ: Клапаны, устьевые компоненты и фитинги высокого давления, требующие поковки из высокотемпературной нержавеющей стали для турбин на компрессорных станциях.

- Аэрокосмическая и оборонная промышленность: Компоненты шасси, опоры двигателя и детали конструкции планера, где прочность, вес и надежность имеют решающее значение.

Будущее ковки: технологии и интеграция

Кузнечная промышленность продолжает развиваться под влиянием цифровизации и спроса на комплексные решения.

- Умные ковочные линии: При проектировании современных ковочных линий основное внимание уделяется автоматизации, точности и сбору данных. Линии, спроектированные собственными силами и основанные на многолетнем опыте эксплуатации, позволяют добиться меньших припусков на штамповку и более высоких темпов производства, оптимизируя как использование материала, так и производительность.

- Комплексное решение: Прогрессивные производители теперь предлагают больше, чем просто поковки. Это включает в себя все, от комплексное решение для торговли и ковки стали — предоставление подходящего материала и опыта в области ковки — для точной обработки и поставки готового к установке компонента. Такой комплексный подход снижает сложность цепочки поставок и обеспечивает качество на каждом этапе.

Поковки из нержавеющей стали представляют собой вершину прочности, долговечности и производительности для критически важных металлических компонентов. Понимание процессов – от создания открытые штампованные блоки для обработки заготовок в производственный комплекс прецизионные поковки для гидроцилиндров — важно для инженеров и спецификаторов. Сотрудничая с сертифицированным вертикально интегрированным производителем, который контролирует процесс от сырья до готовой детали, отрасли могут быть уверены, что получают компоненты, соответствующие самым высоким мировым стандартам и способные работать в самых требовательных приложениях.

Часто задаваемые вопросы (FAQ)

1. Какие основные марки нержавеющей стали используются в поковках?

Наиболее распространенные марки включают аустенитные марки, такие как 304/304L и 316/316L, для общей коррозионной стойкости, мартенситные марки, такие как 410, для высокой прочности и дуплексные марки, такие как 2205, для превосходной прочности и стойкости к хлоридам. Выбор зависит от механических и экологических требований применения.

2. Насколько ковка улучшает свойства нержавеющей стали по сравнению с литьем?

Ковка улучшает зернистую структуру металла и выравнивает ее по форме детали, повышая прочность, пластичность и сопротивление усталости. Он также устраняет пористость и внутренние пустоты, характерные для отливок, что приводит к повышению структурной целостности и надежности [2].

3. Каковы типичные сроки изготовления индивидуального проекта поковки нержавеющей стали?

Время выполнения заказа значительно варьируется в зависимости от сложности детали, требований к инструментам и количества. Простая поковка в открытом штампе может занять 4–8 недель, а сложная поковка в закрытом штампе, требующая индивидуальной разработки и изготовления штампа, может занять 12–20 недель и более. Интегрированный поставщик часто может упростить этот график.

4. Почему желательна ковка по форме, близкой к заданной?

Ковка почти готовой формы позволяет получить деталь, очень близкую к ее окончательным размерам. Это значительно сокращает отходы материала (лом) и сводит к минимуму время обработки и затраты, необходимые для окончательной обработки детали, обеспечивая как экономические, так и экологические преимущества.

5. Можно ли обрабатывать и сваривать кованые детали из нержавеющей стали после ковки?

Да, они могут. Однако очень важно учитывать конкретную марку нержавеющей стали и ее состояние после ковки. Параметры обработки могут нуждаться в корректировке для упрочненных поверхностей. Сварка требует процедур, обеспечивающих устойчивость к коррозии, часто включающих послесварочную термообработку для определенных марок.

Ссылки

[1] Алтан Т. и Теккая А.Е. (2012). *Процессы ковки: последние разработки*. В Энциклопедии производственной техники CIRP. Спрингер. (Ссылка связана с достижениями в области повышения эффективности линий прокатки колец и ковки).

[2] Дэвис, младший (ред.). (1994). *Специальный справочник ASM: Нержавеющие стали*. АСМ Интернешнл. (Справочник по сравнению микроструктуры и свойств кованой и литой нержавеющей стали).

English

English Español

Español русский

русский